Повышение эффективности торможения и надежности тормозных систем

Повышение максимальных и средних скоростей движения, а также увеличение плотности транспортных потоков - основная причина установления жестких требований к эффективности и надежности тормозных систем автомобилей. Для повышения эффективности торможения автомобиля применяют регуляторы, обеспечивающие более полное использование сцепления с дорогой колесами различных осей, устанавливают быстродействующие тормозные приводы, а для увеличения тормозного момента - усилители. Надежность работы тормозной системы значительно повышается при использовании раздельного - двухконтурного привода. Наиболее перспективно применение антиблокировочных систем, автоматически устраняющих блокирование затормаживаемых колес.

Разделение и дублирование контуров тормозного привода

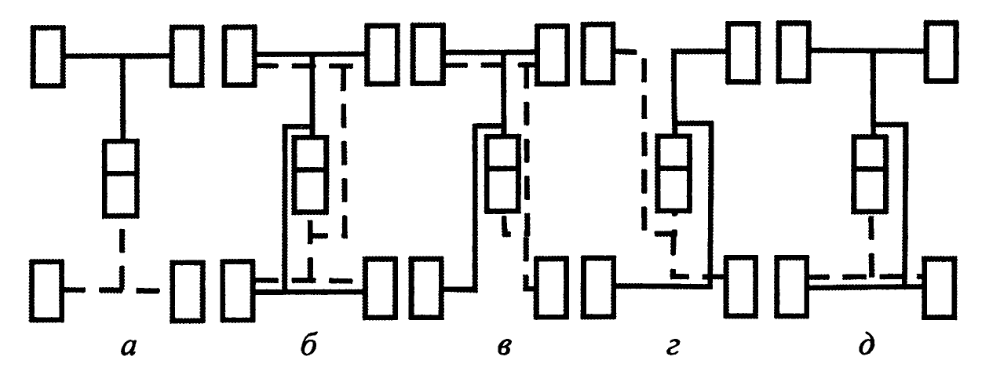

Реализация заложенных конструктором в тормозное управление требований активной безопасности автомобиля возможна при условии надежной работы тормозных механизмов. Так, например, у автомобиля с эффективным одноконтурным тормозным приводом утечка рабочей жидкости вследствие ослабления соединений трубопроводов или разрыва резинового шланга вызовет отказ всех тормозных механизмов автомобиля. Применение раздельного привода, когда один контур приводит в действие тормозные механизмы переднего моста, а другой - тормозные механизмы заднего моста (рис. 2.8, а), а главный тормозной цилиндр имеет два поршня, каждый из которых создает давление в отдельном контуре, значительно повышает надежность тормозного управления. Автомобиль, у которого каждый контур связан со всеми четырьмя колесами (рис. 2.8, б), наиболее безопасный, но и самый дорогой. В более простой схеме (рис. 2.8, в) каждый контур обслуживает оба передних тормозных механизма и один задний. При этом обеспечивается хорошая эффективность каждого контура, но на скользкой дороге автомобиль может потерять устойчивость. Еще дешевле, но и опаснее диагональная схема (рис. 2.8, г).

Иногда применяют схему, в которой задние тормозные механизмы имеют по два рабочих цилиндра. Тогда один контур воздействует на цилиндры передних тормозных механизмов и на один из двух цилиндров каждого из задних тормозных механизмов (рис. 2.8, д), а второй приводит в действие другие цилиндры задних тормозных механизмов.

Рис. 2.8. Схемы приводов тормозных управлений с раздельными контурами

Управление техническим состоянием тормозных систем

Техническое состояние элементов тормозного управления автомобиля изменяется в процессе эксплуатации. Ухудшение тормозной динамичности может быть вызвано увеличением зазора между фрикционными накладками и поверхностью контртела (тормозного барабана, тормозного диска), наличием масла и воды на их поверхностях, попаданием воздуха в гидравлический привод, недостаточным давлением в системе.

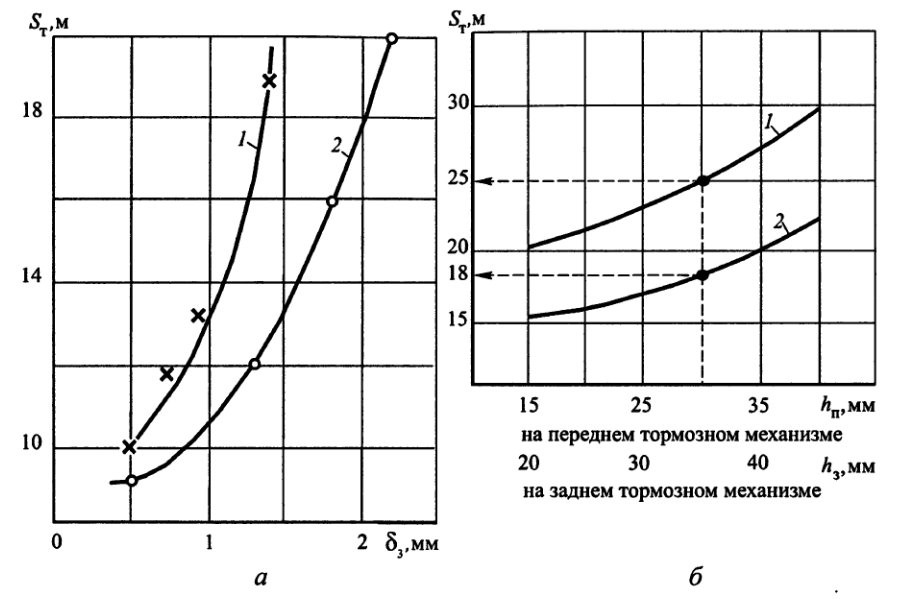

На рис. 2.11 показаны результаты испытаний ТС с пневмоприводом двух грузовых автомобилей грузоподъемностью 4 и 7 т при торможении с начальной скорости 8,3 м/с. При увеличении среднего зазора δ3 между тормозными накладками и барабаном на 0,5 мм тормозной путь увеличивается примерно на 20-25 % (рис. 2.11, а). К таким же результатам приводит увеличение хода штоков h тормозных камер по сравнению с номинальными на передних hп и задних h3 тормозных механизмах (рис. 2.11, б).

Рис. 2.11. Влияние зазора в паре трения и хода штоков на тормозной путь: 1 - автомобиль грузоподъемностью 4 т; 2 - автомобиль грузоподъемностью 7 т

У автомобилей с пневмоприводном тормозных механизмов неисправный компрессор может быть причиной недостаточного давления и, как следствие, увеличения времени tc и пути ST. Так, у грузового автомобиля категории N2 при начальной скорости 8,3 м/с из-за уменьшения давления в тормозных камерах с 0,5 до 0,3 МПа тормозной путь может увеличиться почти в двое. При нарушении установленного свободного хода тормозной педали и клапанов тормозного крана время tc возрастает на 15-25 %, а замедление уменьшается на 5-7 %.

Рост тормозного пути на автомобилях с тормозной системой, имеющей гидропривод, при увеличении зазора δ3 приводит к увеличению хода тормозной педали и времени запаздывания системы. При торможении автобуса ПАЗ-651 со скорости 8,3 м/с при зазоре δ3 = 0,25 мм время /с составило 0,16-0,25 с, а при δ3 = 0,5 мм оно возросло до 0,45 с. Тормозной путь при этом увеличился на 25 %. Замасливание фрикционных накладок может уменьшить замедление и увеличить тормозной путь в 4-5 раз.

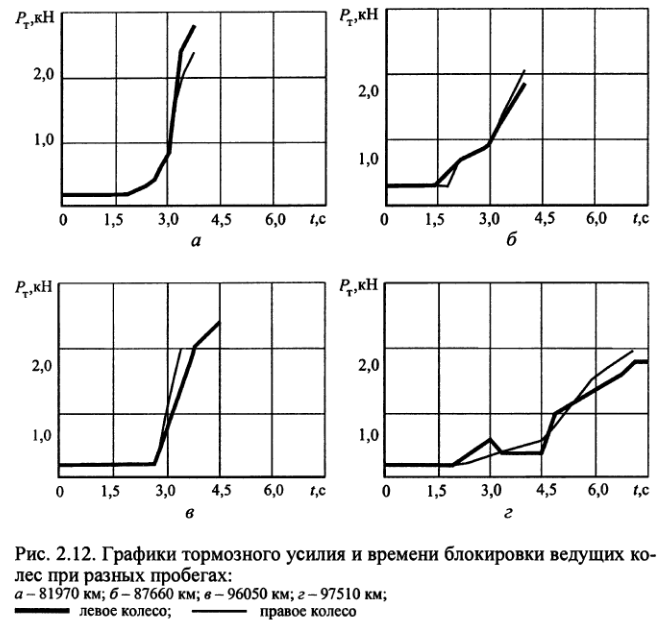

Исследованиями кафедры «Автомобильный транспорт» ВолгГТУ установлена зависимость изменения эффективности торможения легкового автомобиля от пробега. Графики изменения тормозного усилия РТ и времени блокировки t6si передних ведущих колес ВАЗ 21102 в период между ТО, полученные в результате испытаний на стенде ЛТК 3-СП11, приведены на рис. 2.12. При общем пробеге 81970 км было выполнено очередное ТО автомобиля, в ходе которого были заменены тормозные колодки на передних тормозных механизмах, проведена необходимая регулировка и проверка эффективности на стенде. Общее время до блокировки (рис. 2.12, а) составило 3,5 с, время нарастания замедления 1,5 с, тормозное усилие на левом колесе 2,8 кН, на правом - 2,4 кН (разность менее 17 %). Через 5890 км (общий пробег 87660 км) тормозная система автомобиля была снова проверена на эффективность на стенде. За этот период эксплуатации тормозные колодки приработались и колеса были заблокированы при меньших тормозных усилиях, соответственно, 1,9 и 2,0 кН, при несколько большем

усилия РТ и времени блокировки t6si передних ведущих колес ВАЗ 21102 в период между ТО, полученные в результате испытаний на стенде ЛТК 3-СП11, приведены на рис. 2.12. При общем пробеге 81970 км было выполнено очередное ТО автомобиля, в ходе которого были заменены тормозные колодки на передних тормозных механизмах, проведена необходимая регулировка и проверка эффективности на стенде. Общее время до блокировки (рис. 2.12, а) составило 3,5 с, время нарастания замедления 1,5 с, тормозное усилие на левом колесе 2,8 кН, на правом - 2,4 кН (разность менее 17 %). Через 5890 км (общий пробег 87660 км) тормозная система автомобиля была снова проверена на эффективность на стенде. За этот период эксплуатации тормозные колодки приработались и колеса были заблокированы при меньших тормозных усилиях, соответственно, 1,9 и 2,0 кН, при несколько большем времени 4,0 с. Время срабатывания тормозов tc уменьшилось, время нарастания замедления tH увеличилось. Характер торможения изменился на более плавный (рис. 2.12, б). Через 10000 км пробега при очередном ТО-1 было выполнено техническое обслуживание тормозных механизмов - необходимые регулировки без замены тормозных колодок. После информации водителя об изменении характера торможения ТС на линии (пробег 96050 км), была проведена проверка эффективности тормозных механизмов на стенде (рис. 2.12, в). Из диаграммы видно, что время до блокировки тормозных механизмов увеличилось до 4,5 с, причем время срабатывания из-за возрастания зазоров в тормозных механизмах возросло до 2,5 с, время нарастания - до 2,0 с. Неравномерность тормозных усилий возросла до 25 %. При пробеге 97510 км (рис. 2.12, г) эффективность торможения на линии изменилась значительно в худшую сторону, создавая угрозу возникновения ДТП. Проверка на стенде выявила увеличенное время до блокировки колес 7,5 с и низкое тормозное усилие. Разборкой тормозных механизмов было установлен предельный износ фрикционных накладок тормозных колодок и необходимость их замены.

Некоторые дефекты (несоответствия) составных частей тормозной системы не влияют непосредственно на показатели тормозной динамичности, но сказываются на работоспособности узлов и деталей, уменьшая надежность тормозной системы. Так, например, износ цилиндро-поршневой группы компрессора способствует попаданию масла в привод, а неправильная регулировка регулятора давления - работе системы с повышенным давлением, применение несоответствующих по длине тормозных шлангов - их попаданию между перемещающимися деталями подвески. Эти неисправности приводят к ускоренному изнашиванию и разрушению резиновых элементов (шлангов, диафрагм тормозных камер), вызывая внезапные отказы, ведущие к ДТП.

Передние тормозные шланги легковых автомобилей работают в более тяжелых условиях, чем задние, и поэтому менее долговечны. Они постоянно деформируются в вертикальном направлении при колебаниях подвески и в горизонтальном при поворотах управляемых колес. Короткие шланги разрушаются в местах их заделки со штуцерами из-за чрезмерного перегиба. Слишком длинные шланги попадают между витками пружин передней подвески автомобиля и быстро истираются.

Обязательными требованиями безопасности к деталям тормозных систем являются:

недопустимость подтекания тормозной жидкости, нарушения герметичности трубопроводов или соединений в гидравлическом тормозном приводе;

перегибы, видимые места перетирания, коррозия, механические повреждения тормозных трубопроводов;

наличие деталей с трещинами или остаточной деформацией в тормозном приводе.

Гибкие тормозные шланги, передающие давление сжатого воздуха или тормозной жидкости колесным тормозным механизмам, должны соединяться друг с другом без дополнительных переходных элементов (для АТС, изготовленных после 01.01.81). Расположение и длина гибких тормозных шлангов должны обеспечивать герметичность соединений с учетом максимальных деформаций упругих элементов подвески и углов поворота колес АТС. Набухание шлангов под давлением, трещины и наличие на них видимых мест перетирания не допускаются. Расположение и длина соединительных шлангов пневматического тормозного привода автопоездов должны исключать их повреждения при взаимных перемещениях тягача и прицепа (полуприцепа).

В целях своевременного обнаружения изменения технического состояния тормозных систем средства сигнализации и контроля, манометры пневматического и пневмогидравлического тормозного привода, устройство фиксации органа управления стояночной тормозной системы должны быть работоспособны.

Изменение технического состояния деталей и узлов тормозного управления автомобиля при сохранении требований к эффективности торможения обусловливает необходимость жесткого соблюдения водителями и лицами, ответственными за безопасность эксплуатации, требований изготовителя ТС к периодичности и объему операций ТО.

При движении по городским магистралям в плотном, многорядном транспортном потоке у водителя порой нет возможности для маневра, и тогда главным средством управления ТС является тормозная система. В эксплуатации находятся ТС различных годов выпуска, тормозные управления которых имеют различные конструкцию и надежность. Это вносит свои коррективы и в действия водителей по выбору режима движения, управления и контроля ТС на линии.

Выбор режимов торможения на линии

Особое место в вопросе обеспечения безопасности движения занимает правильный выбор водителем безопасной дистанции до движущегося впереди ТС. Оценка безопасной дистанции в транспортном потоке основывается на условии: остановочный путь автомобиля, идущего сзади, должен быть не больше тормозного пути автомобиля-лидера. Для грузовых автомобилей N2, движущихся со скоростями: 70 и 40 км/ч, безопасными дистанциями являются, соответственно, 40 и 30 м. Указанные значения безопасных дистанций могут рассматриваться только в качестве расчетных, так как в действительности безопасная дистанция зависит одновременно от скорости движения, дорожных условий, индивидуальных психофизиологических особенностей и квалификации водителей, категории и технического состояния автотранспортных средств (особенно, их тормозных систем), т. е. от всех составляющих комплекса ВАДС.

Исследования показали, что при экстренном торможении на дорогах с радиусом кривизны менее 300 м не только может нарушаться курсовая устойчивость автомобиля, но и на 20-30 %, как правило, снижается эффективность торможения. Поэтому при движении ТС на закруглении не рекомендуются экстренные торможения. Оптимальным в данной ситуации (в случае необходимости торможения) является притормаживание в служебном режиме.

В критической ситуации бокового заноса правильные навыки управления тормозами снижают вероятность ДТП. Когда колеса начинают проскальзывать, автомобиль теряет курсовую устойчивость и возможен такой момент, когда он полностью выйдет из-под контроля водителя. Чтобы восстановить нужное сцепление колеса с дорогой, достаточно бывает воздействовать на тормозную педаль короткими, легкими движениями.

Снизить скорость заноса можно управлением вспомогательной тормозной системой, путем регулирования подачи топлива. Причем плавное уменьшение подачи топлива повышает устойчивость автомобиля с задними ведущими колесами. При потере устойчивости автомобиля с ведущими передними колесами, надо придать автомобилю легкое ускорение.